Les revêtements ALD, pour Atomic Layer Deposition, sont des dépôts chimiques en phase vapeur obtenus sous vide. Ils permettent de réaliser des couches très fines, dont l’épaisseur est contrôlée à l’échelle nanométrique, sur des surfaces complexes.

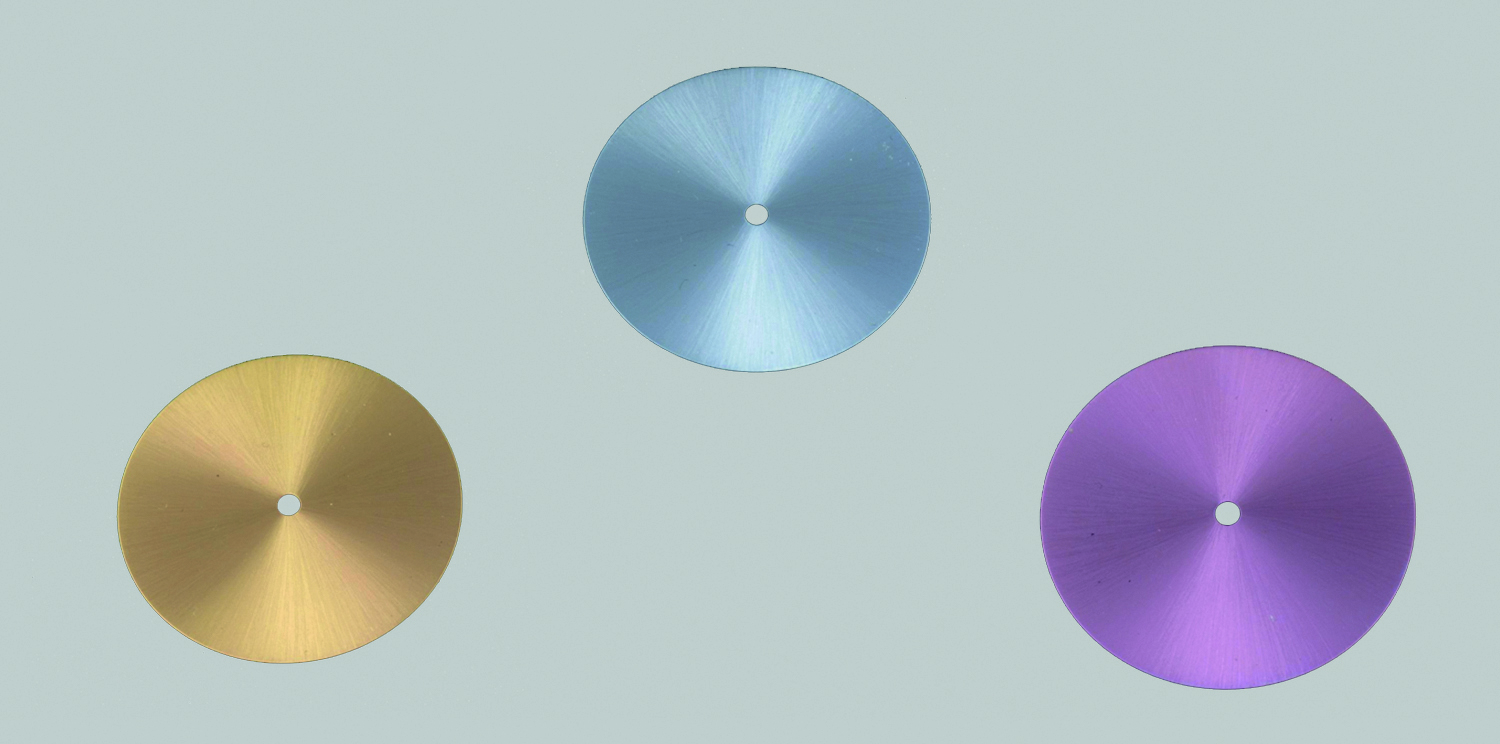

Revêtements ALD sur substrats métalliques pour l’horlogerie. Oxyde d’aluminium en trois coloris. Photo HE-Arc Ingénierie

À la HE-Arc Ingénierie, ces dépôts sont effectués sur des polymères fabriqués par impression 3D pour réaliser des implants médicaux. « Le procédé consiste en une fine projection séquentielle de deux gaz autosaturants, capables de réagir avec une surface. Le dépôt obtenu par croissance ALD enrobe ainsi de façon homogène tous les éléments d’une pièce, sans zone d’ombre », explique Sophie Farine-Brunner, adjointe scientifique dans l’équipe Ingénierie des surfaces de l’école. Le premier gaz utilisé contient des atomes de métal, par exemple du titane, qui réagissent avec le substrat ; la première couche ainsi obtenue produit des oxydes lorsqu’elle est soumise à un second réactif, ici de la vapeur d’eau ; une succession de couches permet selon ce procédé d’obtenir des revêtements de 10 à 500 nm d’épaisseur.

Après avoir longtemps travaillé sur des substrats métalliques pour des projets en horlogerie, les spécialistes de la HE-Arc déclinent leur savoir-faire aux polymères, pour des applications à visée médicale. Ils travaillent notamment sur le PEEK, un thermoplastique semi-cristallin utilisé pour la fabrication de prothèses chirurgicales. « Il nous faut adapter nos procédés chimiques pour obtenir les résultats escomptés : ce polymère est poreux et les gaz réagissent d’une façon différente avec sa surface. »

Élaborés sur mesure par fabrication additive, les implants PEEK se substituent à la perfection à un élément osseux qu’il est nécessaire de remplacer ; la technologie 3D autorise la réalisation de formes complexes particulièrement utiles pour la chirurgie maxillo-faciale, crânienne ou vertébrale. Le revêtement de dioxyde de titane leur apporte une protection supplémentaire et une plus-value en termes de soin, en favorisant la prolifération des cellules environnantes impliquées dans le processus de guérison.

Toujours en collaboration avec le milieu médical, Sophie Farine-Brunner et son équipe prévoient de mener à bien d’autres projets, en développant de nouvelles compétences autour de la technologie ALD. Les dépôts sont actuellement réalisés sous vide entre 100 et 300 °C ; en abaissant cette température, il deviendrait possible de les appliquer sur des polymères flexibles, pour la mise au point, par exemple, de cathéters de nouvelle génération.